¿Qué es la estereolitografía? ¿Cómo funciona? ¿De dónde viene el nombre? Abarcamos todos los fundamentos de esta impresionante y destacada tecnología, incluyendo pros y contras, comparaciones ¡y mucho más!

¿Qué es la estereolitografía?

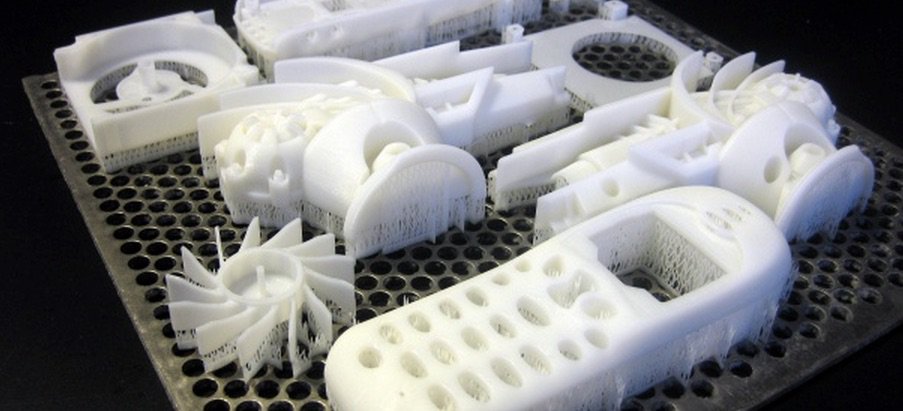

La estereolitografía, más comúnmente conocida como SLA, es una de las técnicas más populares y extendidas en el mundo de la fabricación aditiva. Funciona utilizando un láser de alta potencia para endurecer la resina líquida que se encuentra en un depósito para crear la forma tridimensional deseada. En pocas palabras, este proceso convierte líquidos fotosensibles en plásticos sólidos en 3D, capa por capa, utilizando un láser de baja potencia y la fotopolimerización.

La estereolitografía es una de las tres tecnologías principales adoptadas en impresión 3D, junto con el modelado por deposición fundida (FDM) y la sinterización selectiva por láser (SLS). Pertenece a la categoría de impresión 3D de resina. Una técnica similar que se suele agrupar con SLA se denomina procesamiento digital de luz (DLP). Representa una especie de evolución del proceso SLA, utilizando una pantalla de proyector en lugar de un láser.

Estereolitografía: Historia

A pesar de ser menos popular que la tecnología FDM, la tecnología SLA es en realidad la técnica de fabricación aditiva más antigua.

La palabra “estereolitografía” deriva del griego antiguo. Las palabras “estéreo” y “(foto)litografía” significan “sólido” y “una forma de escritura con luz”, respectivamente.

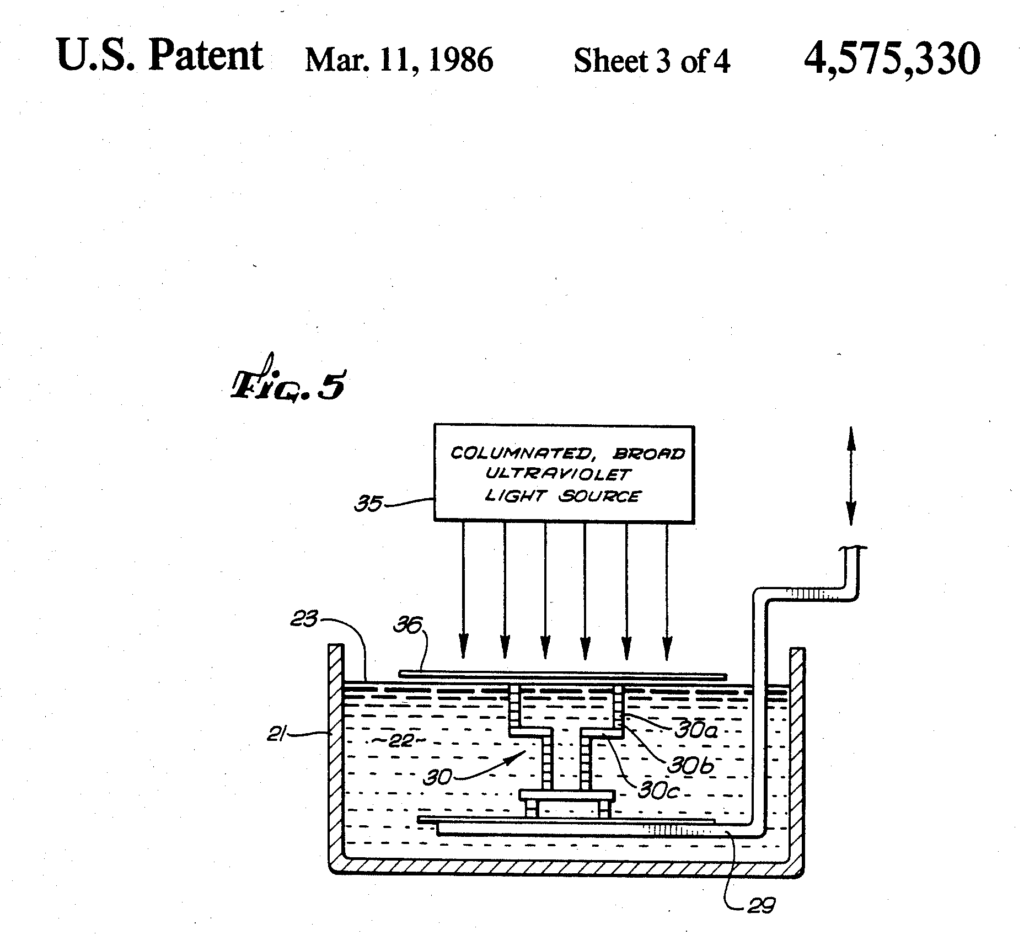

Al ser la tecnología de fabricación aditiva más antigua, el sistema de impresión SLA se considera a veces “la madre de todas las tecnologías de impresión 3D”. Fue desarrollado por la empresa estadounidense 3D Systems, fundada por Chuck Hull en 1986. Hull acuñó el término “estereolitografía” en 1986. Definió esta tecnología como un método de creación de objetos en 3D mediante la impresión sucesiva de capas finas solidificadas por luz ultravioleta.

En 1992, 3D Systems fabricó el primer dispositivo SLA del mundo, que permitió fabricar piezas complejas, capa por capa, en una fracción del tiempo que normalmente se necesitaría. La estereolitografía fue el primer paso en el campo de la creación rápida de prototipos durante la década de 1980 y ha seguido avanzando hasta convertirse en una tecnología ampliamente utilizada.

Estereolitografía: Componentes

Cada impresora 3D tipo SLA estándar, se compone generalmente de cuatro secciones principales:

- Un tanque lleno con el fotopolímero líquido: La resina líquida suele ser un plástico transparente y líquido.

- Una plataforma perforada sumergida en el tanque: La plataforma es bajada dentro del tanque y puede moverse hacia arriba y hacia abajo de acuerdo con el proceso de impresión.

- Un láser ultravioleta de alta potencia.

- Una interfaz de ordenador, que gestiona tanto la plataforma como los movimientos del láser.

Estereolitografía: ¿Cómo Funciona?

Software

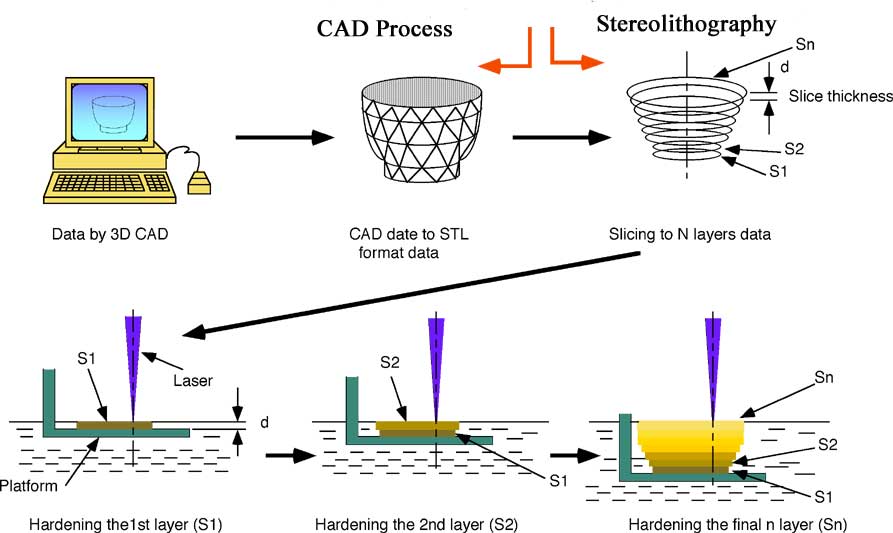

Al igual que en muchos procesos de fabricación aditiva, el primer paso consiste en diseñar un modelo 3D mediante software CAD. Los archivos CAD resultantes son representaciones digitalizadas del objeto deseado.

Si no se generan automáticamente como tales, los ficheros CAD deben convertirse en ficheros STL. El lenguaje de teselado estándar (STL), o “lenguaje de triángulos estándar”, es un formato de archivo nativo del software estereolitográfico creado por Abert Consulting Group específicamente para 3D Systems en 1987. Los archivos STL describen la geometría de la superficie del objeto 3D, obviando otros atributos comunes del modelo CAD, como el color y la textura.

El paso previo a la impresión es introducir el archivo STL en un software 3D específico que corta en capas, como Cura. Estos programas son responsables de generar código G, el lenguaje nativo de las impresoras 3D.

Impresión 3D tipo SLA

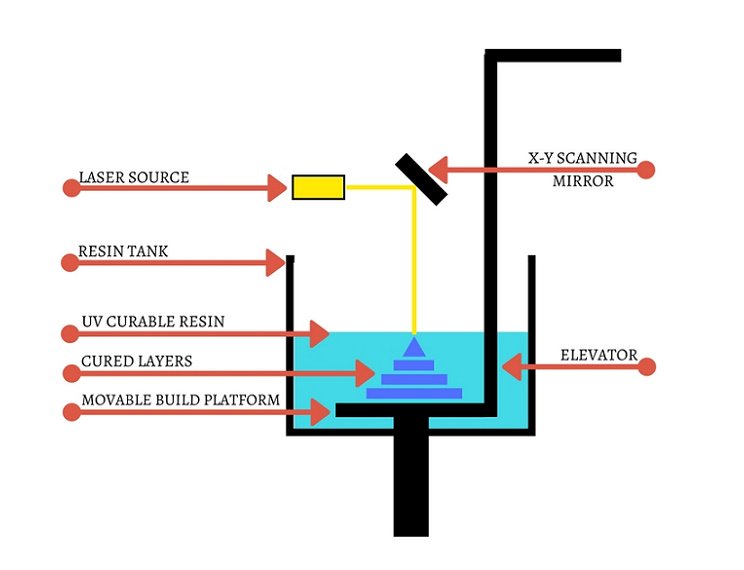

Cuando el proceso comienza, el láser “dibuja” la primera capa de la impresión en la resina fotosensible. Donde apunta el láser, el líquido se solidifica. El láser es dirigido a las coordenadas apropiadas por un espejo controlado por computadora.

Una característica mencionable de la mayoría de las impresoras SLA de escritorio, es que trabajan al revés. Es decir, el láser apunta hacia arriba a la plataforma de construcción, que comienza en posición baja y se eleva gradualmente.

Después de la primera capa, la plataforma se eleva de acuerdo con el espesor de la capa (normalmente unos 0,1 mm), después la resina adicional fluye por debajo de la parte ya impresa. El láser entonces solidifica la siguiente sección transversal, y el proceso se repite hasta que toda la pieza se completa. La resina que no es tocada por el láser permanece en la cuba y puede ser reutilizada.

Post-procesamiento

Después de terminar la polimerización del material, la plataforma se eleva fuera del tanque y el exceso de resina se drena. Al final del proceso, se retira el modelo de la plataforma, se lava el exceso de resina y se coloca en un horno ultravioleta (UV) para su curado final. El curado posterior a la impresión permite que los objetos alcancen la mayor resistencia posible y se vuelvan más estables.

Proceso alternativo: Procesamiento digital de luz

Como mencionamos anteriormente, uno de los descendientes del SLA es el procesamiento digital de luz (DLP). A diferencia del SLA, el DLP utiliza una pantalla de proyector digital para proyectar una sola imagen de cada capa a través de toda la plataforma. Como el proyector es una pantalla digital, cada capa estará compuesta de píxeles cuadrados. Por lo tanto, la resolución de una impresora DLP corresponde al tamaño del píxel, mientras que con SLA, es el tamaño del punto láser.

Estereolitografía: Pros y contras

Pros

- SLA es quizás la técnica de prototipado funcional más precisa del mercado.

- Los prototipos se pueden imprimir con una calidad extremadamente alta, con características muy detalladas (paredes delgadas, esquinas afiladas, etc…) y formas geométricas complejas. Los espesores de capa pueden llegar a 25μm, con espesores típicos mínimos entre 50 y 250μm.

- La técnica SLA proporciona las tolerancias dimensionales más estrictas de cualquier tecnología de prototipado rápido o de fabricación aditiva: 0,127mm (0,005″) para la primera pulgada y 0,0508mm (0,002″) adicional para cada pulgada adicional.

- Las superficies de impresión son lisas.

- Los volúmenes de construcción pueden llegar hasta 50x50x60 cm³ sin sacrificar la precisión.

Contras

- El proceso de impresión suele ser lento: Dependiendo del tamaño y el número de objetos que se están creando, el láser puede tardar uno o dos minutos por cada capa. Los objetos grandes requieren largos tiempos.

- Las pendientes pronunciadas y los voladizos requieren estructuras de soporte durante el proceso de construcción. Estas piezas pueden colapsar durante las fases de impresión o curado.

- Las resinas son relativamente frágiles y, por lo tanto, no son adecuadas para prototipos funcionales o pruebas mecánicas.

- El SLA ofrece una variedad limitada de materiales y colores, generalmente en negro, blanco, gris y transparente. Las resinas son a menudo patentadas y, por lo tanto, no pueden intercambiarse fácilmente entre impresoras de diferentes marcas.

- Los costes de impresión SLA son comparativamente altos (tanto la impresora, los materiales, utensilios, etc).

SLA vs FDM

En impresión FDM, el filamento se alimenta a través de una extrusora en caliente y se deposita capa por capa. Los materiales utilizados suelen ser termoplásticos, pero pueden mezclarse con otros elementos, como madera, metal y fibra de carbono. Esta es una ventaja sobre el SLA, que sólo tiene un conjunto limitado de materiales.

La resolución FDM depende del tamaño de la boquilla y de la precisión de los motores en los ejes X e Y. La impresión SLA normalmente produce objetos de mayor resolución que FDM debido al pequeño tamaño del láser óptico.

El posprocesamiento con la impresión 3D FDM implica la eliminación de los soportes (si es necesario) y el alisado de las superficies. En el caso del SLA, un baño de alcohol isopropílico elimina el exceso de resina pegajosa. Además, una fase de post-curado asegura una mayor resistencia al objeto fotopolimerizado. Sin embargo, este u´ltimo proceso todavía no acaba en un objeto que sea mecánicamente tan fuerte o duradero como una impresión FDM.

El coste de los materiales es decisivamente inferior en impresión FDM, ya que las impresoras son más asequibles y las bobinas de plástico son más baratas que la resina.

En resumen, si la alta precisión y un acabado suave son prioridades, SLA será la mejor opción. Si el coste y (en menor medida) la durabilidad juegan un papel más importante, utiliza una impresora FDM.

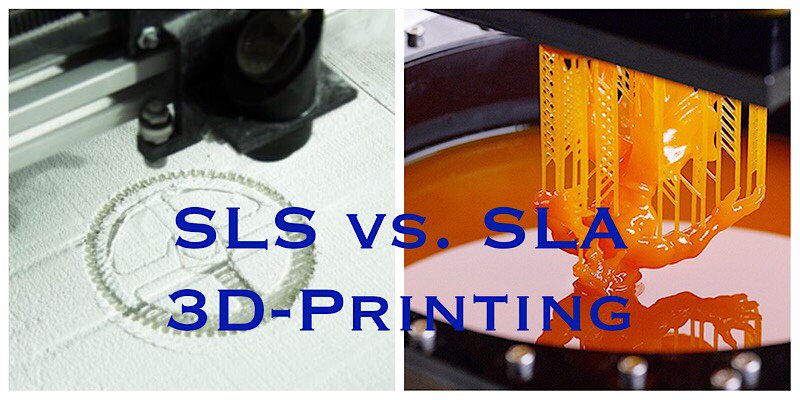

SLA vs SLS

La sinterización selectiva por láser (SLS) implica un enfoque totalmente diferente. Al igual que el SLA, utiliza un láser, pero de mayor potencia y se utiliza para fundir polvo fino. La sinterización directa de metal con láser (DMLS) y la fusión selectiva con láser (SLM) son técnicas similares, pero están optimizadas para metales y aleaciones en lugar de termoplásticos. En SLS se trabaja principalmente con nailon (también llamado poliamida), poliestireno y otros materiales poliméricos.

La principal ventaja de las impresiones SLS es su resistencia y durabilidad superiores. Además, puede imprimir geometrías complejas que no son posibles con SLA (o FDM). Aunque con SLS se pueden producir impresiones de mayor detalle que con FDM, generalmente no se comparan con la precisión del SLA.

Debido a sus láseres de alta potencia, las máquinas SLS incorporan una tecnología más avanzada, incluyendo un blindaje especial contra la radiación UV dañina. Resulta así que las impresoras son más caras, con pocas opciones de sobremesa disponibles.

Además, el polvo para SLS es más caro que los fotopolímeros líquidos.

En pocas palabras, si la alta resistencia mecánica y las formas complejas son tu prioridad, y el coste es de menor importancia, utiliza una impresora SLS. De lo contrario, el SLA es probablemente tu mejor opción.

Resumen final

Aunque la estereolitografía fue el primer proceso desarrollado para la fabricación rápida de prototipos y el más antiguo de los principales métodos de impresión 3D, sigue siendo una solución atractiva para crear prototipos con alta precisión y durabilidad. Muchas industrias y aficionados a la impresión 3D utilizan este proceso para construir prototipos y productos finales. Esta tecnología cada vez será más asequible y accesible.

Aprende a diseñar para impresión 3D

Aprende a diseñar para impresión 3D

me interesa una maquina para joria de alta calidad también un producto para l impresión